Les doseurs à membranes : une expérience unique

DKM – Clextral, l’inventeur de la pompe à fluide intermédiaire, conçoit et fabrique en standard des pompes à doubles membranes hydrauliques.

Les objectifs : étanchéité absolue, sécurité, protection totale

Pourquoi choisir les pompes DKM – Clextral à double membranes hydrauliques ?

- La diversité : lorsque les produits pompés ou les conditions d’utilisation sont difficiles ou dangereuses, l’expérience compte.

Pour faire face à ces contraintes, DKM utilise une grande diversité de matériaux adaptés, pour la chambre de pompage et pour les membranes. En cumulant les avantages de la pompe volumétrique et de l’étanchéité absolue, la pompe à membranes hydrauliques est la meilleure réponse à de nombreux besoins de pompages, en particulier lorsque les produits pompés ou les conditions d’utilisation sont difficiles ou dangereuses. Une grande palette de matériaux est disponible pour la chambre de pompage comme pour les membranes.

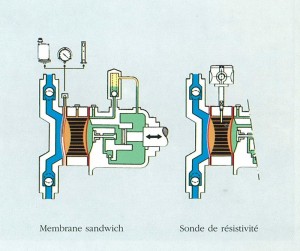

- La sécurité : parce que la sécurité et la fiabilité sont des paramètres primordiaux dans l’industrie, DKM conçoit et produit en standard des pompes à doubles membranes hydrauliques, avec fluide intermédiaire.

Le brevet no1441747, fondateur de la pompe à fluide intermédiaire, est un brevet DKM.

Ce principe présente deux avantages majeurs.

- l’obstacle au passage du fluide pompé vers l’huile de commande est double. Le fluide intermédiaire peut être choisi de façon à être compatible avec le produit pompé.

- la membrane côté process est toujours libre. Son débattement est commandé par la membrane arrière, contrôlée elle-même sur l’avant par le plateau intermédiaire. La membrane avant ne vient jamais en contact avec la partie avant du doseur. Les risques de déchirement mécanique sont éliminés. Cette solution est incontournable pour les produits abrasifs ou chargés de particules, puisque la membrane côté process ne s’opposera jamais à leur passage.

Pour prévenir tout danger de surpression, les doseurs à membranes sont équipés d’une soupape de sécurité tarée en usine ou ajustable sur site. En cas de problème en aval du circuit de refoulement, une quantité d’huile égale à la cylindrée s’échappe par cette soupape. Le purgeur automatique, standard pour les gros pistons, est indépendant de la soupape de sécurité, de façon à séparer les tâches et à optimiser les coûts d’entretien.

Une innovation majeure de DKM – Clextral :

La compensation automatique à membrane pilotée (CAMP)

Ce système CAMP, automatique et précis, réduit les risques de déformation de la membrane et renforce la longévité des membranes process. DKM a été le premier fabricant à concevoir et à maîtriser ce principe (suivant le brevet originel n° 2164025).

Comment fonctionne le système de CAMP ?

Le volume de liquide de commande des membranes doit rester absolument constant pour conserver la précision et la fidélité du débit. Le système CAMP, automatique et précis, compense le passage d’huile hydraulique du côté haute pression vers le côté basse pression.

Lorsqu’il y a manque d’huile, quand le piston retourne sur l’arrière, la membrane s’applique sur le pilote P. La soupape Sa1 s’ouvre, et un volume d’huile égal à la cylindrée manquante vient compenser les pertes internes, par dépression, à travers la soupape Sa2. En cas de dépression dans le circuit d’aspiration, la soupape Sa1 reste bloquée sous l’action du ressortR. Aucune admissiond’huile n’est alors possible par la soupape Sa2: la pompe peut caviter sans dommage. Les soupapes Sa1 et Sa2 sont séparés de façon à faciliter les opérations de maintenance.

Les risques de déformation de la membrane sont réduits au minimum, renforçant encore la longévité des membranes process

Les détecteurs de rupture de membrane: la protection totale

Deux modèles de détection de rupture de membranes sont proposés sur toutes les pompes industrielles: